解決制藥行業高能耗的“特效藥” 技術創新與綠色轉型并進

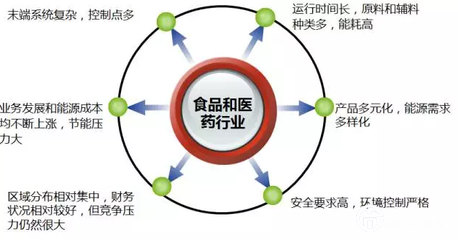

制藥行業,作為保障人類健康的核心產業,在為社會創造巨大價值的也因其工藝復雜、生產環節多、環境控制要求嚴格而成為典型的高能耗、高物耗行業。從原料藥的發酵、提取、合成,到制劑的精制、干燥、包裝,無不伴隨著大量的能源與資源消耗。隨著全球“雙碳”目標的推進和可持續發展理念的深入,降低能耗、實現綠色生產已成為制藥行業轉型升級的必然選擇。尋找并應用解決高能耗問題的“特效藥”,不僅是企業降本增效的內在需求,更是其履行社會責任、實現長遠發展的關鍵路徑。

一、 癥結剖析:制藥能耗為何居高不下?

制藥過程的高能耗主要源于幾個方面:

- 工藝特性決定:許多生物發酵和化學合成反應需要在特定溫度、壓力下長時間進行,維持反應條件消耗大量熱能、電能;無菌潔凈廠房需要全年不間斷的HVAC(采暖、通風與空調)系統,其能耗可占全廠總能耗的40%-60%。

- 設備能效偏低:部分企業仍在使用陳舊、能效低的反應釜、干燥設備、分離設備等,熱效率低,能量損失嚴重。

- 過程控制粗放:生產過程的自動化、智能化水平不足,依賴人工經驗,導致能源使用不夠精確,存在“跑冒滴漏”和過度保障現象。

- 廢棄物處理能耗高:制藥過程產生的廢水、廢氣成分復雜,處理達標排放需要消耗額外的能源。

二、 “特效藥”配方:多管齊下的節能策略

解決制藥行業高能耗問題,沒有單一的“萬能藥”,而需一套綜合性的“組合療法”。

1. 工藝優化與技術創新——從源頭“節流”

這是最根本的節能途徑。通過連續流化學/微反應技術替代傳統的間歇式釜式反應,可以大幅提高反應效率、減少副產物、縮小設備體積,從而顯著降低能耗和物料消耗。在生物化工產品研發中,采用基因工程等手段改造菌種,提高目標產物的產率和轉化率,意味著用更少的原料和能源獲得更多的產品。開發低溫或常溫工藝、優化反應路徑以減少高溫高壓步驟,都能從源頭上削減能量需求。

2. 設備升級與能量系統集成——提升“轉化”效率

淘汰高耗能老舊設備,采用高效節能的新型設備是關鍵。例如,使用熱泵技術對干燥、蒸發等工序的余熱進行回收升級再利用;應用MVR(機械式蒸汽再壓縮)蒸發器,將二次蒸汽重新壓縮利用,可比傳統蒸發節省約90%的能源。實施能量系統集成(如夾點技術),對全廠的冷熱物流進行系統分析和優化匹配,實現熱量交換網絡的最優設計,最大化回收利用工藝余熱。

3. 智能制造與精細管理——實現“精準”控能

利用物聯網、大數據和人工智能技術,構建能源管理系統(EMS)。實時監測各車間、各設備的能耗數據,通過智能算法分析優化運行參數,實現生產過程的精準控制和預測性能維護。這不僅能避免能源浪費,還能提高生產穩定性和產品質量。

4. 清潔能源與循環利用——優化“輸入”與“輸出”

在能源輸入側,積極利用廠房屋頂建設光伏發電系統,有條件的企業可探索生物質能、地熱能等清潔能源的應用。在輸出側,加強水循環利用和溶劑回收。例如,對洗滌水、冷卻水進行分級處理與回用;采用先進的蒸餾、膜分離技術回收反應溶劑,既減少新鮮溶劑采購和廢水處理成本,也降低了整個物料循環的能耗。

5. 綠色廠房與公用工程優化——夯實“基礎”能效

采用節能建材、優化廠房布局與自然采光設計,從建筑本身降低能耗。對能耗“大戶”——HVAC系統進行深度優化,如采用高效風機水泵、變頻控制、熱回收裝置(如轉輪除濕、熱管回收),并合理設定潔凈室溫濕度標準,避免過度控制。

三、 研發驅動:生物化工產品的綠色未來

在生物化工產品技術研發領域,節能降耗更是與技術創新深度融合。研發人員正致力于:

- 開發綠色生物制造路線:利用可再生生物質資源,通過生物催化替代傳統高能耗、高污染的化學催化過程。

- 構建高效細胞工廠:通過合成生物學技術,設計高效代謝途徑,使微生物細胞“專心”生產目標產品,減少能量在維持代謝和生成副產物上的浪費。

- 耦合分離技術:將生物反應與產物分離過程在線耦合,及時移走產物,減輕反饋抑制,提高反應速率和產量,同時降低后續分離純化的能耗。

###

為制藥行業高能耗開出的“特效藥”,本質上是一張以技術創新為引擎、以系統思維為綱領、以智能化管理為手段的綠色轉型處方。它要求企業將節能環保理念貫穿于從研發設計、工程建設到生產運營的全生命周期。在政策引導、市場倒逼和技術進步的共同推動下,積極擁抱變革的制藥企業,不僅能有效降低生產成本、提升競爭力,更將為保護生態環境、應對氣候變化做出實質性貢獻,從而實現經濟效益與社會效益的雙贏。這場關于能效的革新,本身就是一劑助力行業健康可持續發展的“良藥”。

如若轉載,請注明出處:http://www.jnslhx.cn/product/55.html

更新時間:2026-01-07 01:20:24